Влияние газовакуумной системы технологического оборудования на качество выпускаемых изделий в микроэлектронике

| СТАТЬИ | CКАЧАТЬ | ВЫСТАВКИ | ||||||||||||||||||||||||||||||||||||||||||||

|

15.12.2021

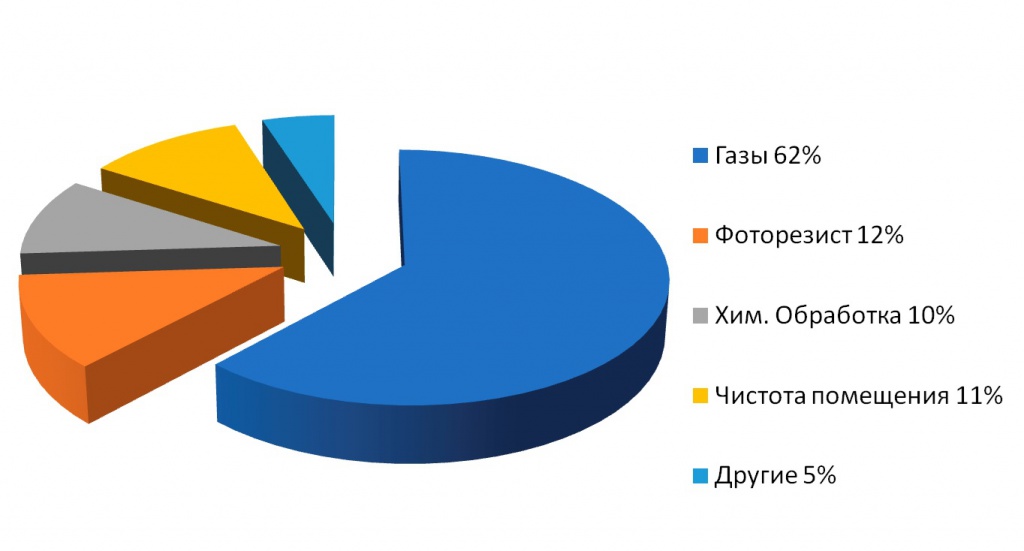

Влияние газовакуумной системы технологического оборудования на качество выпускаемых изделий в микроэлектроникеОсновным источником загрязнений при создании тонкопленочных структур является рабочий газ. Рассматривается вопрос влияния конструктивных элементов газовой системы оборудования на молекулярное загрязнение газа. Экспериментально определен вклад стандартного редуктора давления, в конструкции которого используются различные материалы уплотнения, в загрязнение ОСЧ азота. Современная газовакуумная система – это сложная многокомпонентная система, состоящая из множества специальных труб различного диаметра, газовых шкафов, газораспределительных блоков и панелей, запорной и регулирующей арматуры, очистителей, манометров, фильтров и других компонентов. При транспортировке газа от источника до входа в рабочую камеру технологического оборудования газ соприкасается с большим количеством поверхностей, общая площадь которых нередко превышает 10 м2. При этом имеющиеся загрязнения могут переноситься с этих поверхностей в рабочий объем. Таким образом, газовая система может активно воздействовать на уровень чистоты транспортируемого газа. Согласно проводимым исследованиям, газораспределительная система ответственна за 62% загрязнений при создании интегральных схем в КМОП-технологии [1].  Рис. 1. Технологические среды и их вклад в привнесение загрязнений в производственный процесс Чтобы определить подходы к уменьшению привносимой дефектности следует проанализировать факторы, оказывающие наибольшее влияние на образование загрязнений. Следует отметить, что по мере возрастания уровня интеграции при изготовлении ИС требования к параметрам систем технологического газоснабжения постоянно возрастают [2]. При создании газовакуумной системы следует обратить особое внимание на следующие моменты: 1. Разработка конструкторской и проектной документации должна учитывать особенности газов, используемых в технологическом процессе. Не должно быть застойных непродуваемых участков, в которых могут образовываться источники загрязнений. Следует предусмотреть наличие устройств доочистки и специальных фильтров. На ответственных технологических операциях могут устанавливаться аналитические приборы контроля газа по критическому параметру. 2. Выбор материалов газораспределительной системы. Основные требования – это коррозионная стойкость, хорошая механическая обрабатываемость и свариваемость, отсутствие (минимум) дефектов на поверхности, низкая газопроницаемость. На сегодняшний день наиболее подходящим материалом является сталь 316L. Таблица 1. Химический состав стали 316L

3. Выбор элементов газовой системы. К основным элементам относятся:- запорная арматура (краны, вентили, клапаны); - регулирующая арматура (регуляторы давления, регуляторы расхода газа); - измерительные приборы (манометры, датчики). При выборе элементов газовой системы следует обращать особое внимание на вид газа или газовой смеси, с которой данный элемент будет взаимодействовать. Ошибка в выборе может привести к образованию загрязнений внутри элементов и переносе их в рабочую камеру. Необходимо также предварительно ознакомиться с конструкцией элементов. Использование сильфонов является нежелательным, так как последние способствуют генерации микрочастиц и имеют внутренние застойные зоны. 4. Требования к монтажу газовой системы. Элементы газовой системы, применяемые при монтаже, должны иметь двойную упаковку. Первая упаковка снимается в технической зоне, а вторая – непосредственно на участке монтажа. Все сварочные работы осуществляются с применением орбитальной сварки в защитной среде особо чистого аргона. Система должна иметь минимальное количество разборных соединений. В качестве уплотнений в соединениях следует применять металлические фитинги с никелевой шайбой (тип VCR). 5. Аттестация газовой системы. Система аттестуется на прочность, герметичность, количество привносимых частиц. В обязательном порядке осуществляется контроль системы на содержание паров воды. Вода является основным источником загрязнений. Так в работе [3] исследовался срок службы трубопровода подачи HCl до начала генерации частиц (Таблица 2). Таблица 2:

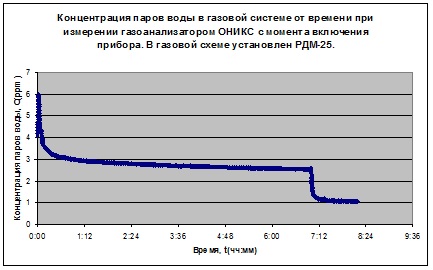

Поэтому перед аттестацией газовой системы необходимо продуть ее нагретым особо чистым азотом. Эта операция может занимать от нескольких часов до нескольких суток. Газовая система аттестуется на особо чистом азоте. Контрольным критерием чистоты системы является одинаковое качество подаваемого азота в точке подачи и в точке применения. При необходимости измеряют содержание паразитных газов, входящих в состав основного. Последний определяется методом газовой хроматографии. Процесс сложный и требует наличия специальных методик. Финишным этапом аттестации является проведение технологического процесса на рабочих газах и тестовый контроль подложки. Для количественной оценки вклада элементов газовой системы в общий уровень загрязнений в работе было проведено экспериментальное сравнение двух конструкций регуляторов давления. Рассмотрены два баллонных регулятора давления. Первым является стандартный регулятор давления БКО-50-КР1 производства ООО «Редиус 168» [4]. Вторым – регулятор давления РДМ-25 производства ООО «Элточприбор», соответствующий стандарту организации [5]. Для эксперимента использовался баллонный газ азот чистотой не менее 99,999% по ГОСТ 9293-74 и газоанализатор ОНИКС. Показания газоанализатора регистрировались в автоматическом режиме с помощью цифрового мультиметра INSTEK GDM 8246 и персонального компьютера. Принципиальным различием между редукторами являлось то, что РДМ был изготовлен из нержавеющей стали с внутренней электрополировкой и имел фторопластовый шток, в отличие от резинового у БКО-50-КР1. Контроль загрязнений проводился по микроконцентрациям воды, водорода и кислорода. Редукторы по отдельности устанавливались в газовую схему, представляющую собой цепочку: баллон с газом – редуктор – металлический трубопровод – газоанализатор. При измерении микроконцентраций примесей были предусмотрены все меры предосторожности по внесению в газовую среду сторонних, не связанных с исследуемыми регуляторами, молекулярных загрязнений. Газовая схема проверялась на герметичность с помощью гелиевого течеискателя SHIMADZU MSE-2000A. Герметичность соединений соответствовала натеканию не более 10-9Па∙м3/с. Основные измерения проводились после продолжительной продувки не менее 6 часов рабочим газом расходом 550нмл/мин с работающим газоанализатором. Величина расхода газа для надлежащей работы газоанализатора ОНИКС измерялась расходомером Bios Definer 220. Для исключения влияния ошибочных показаний газоанализатора на результат основных измерений проводились предварительные измерения. Чтобы обеспечить нужную точность измерений в диапазоне микроконцентраций, газоанализатору необходимо было работать не менее 4 суток. При этом газовая схема дополнялась фильтром финишной очистки от молекулярных загрязнений. Фильтр устанавливался после редуктора и обеспечивал чистоту рабочего газа на входе газоанализатора ≤1ppm в сумме по кислороду и влаге. С помощью газовой панели можно было переключать режим измерения с предварительного на основной и таким образом регистрировать вклад загрязнения, вносимого исследуемым регулятором давления. На рис. 2 представлен пример регистрации микроконцентраций паров воды в газовой системе.  Рис 2. Концентрация паров воды в газовой системе от времени. Здесь уровню 2,5ppm соответствуют основные измерения, а 1ppm переход к фильтру финишной очистки. Разность между 2,5ppm и 1ppm дает вклад регулятора давления в загрязнение газовой системы парами воды. Аналогично измерениям паров воды одновременно были проведены измерения микроконцентраций водорода и кислорода. Результаты измерений представлены в Таблице 3:

Из приведенных в Таблице данных следует, что по загрязнению рабочего газа различие между регуляторами давления наиболее сильно проявляется по парам воды. По водороду это различие меньше, а по кислороду вообще незначительно, на уровне точности измерений газоанализатора, ±10%. Данные Таблицы свидетельствуют, что РДМ-25 меньше загрязняет систему технологического газоснабжения, чем БКО-50-КР1. Основным механизмом загрязнения в данном случае является адсорбция/десорбция атмосферной влаги и кислорода при монтаже газовой системы. В случае использования резинового уплотнения этот механизм проявляется наиболее сильно, что может заметно проявляться для различных конструкций элементов систем технологического газоснабжения. Литература 1. Steven D. Cheng, Geoffrey L. Mooney, David L. Jensen. «Designing, installing a gas distribution system in a sub. 0,5 μm facility» //Micro, 1995, October.- P. 59-67. 2. Агарков И. М., Агарков И. Н., Шабанов И. Н. «К вопросу об актуальности разработки современной отечественной нормативной базы в области подготовки технологических сред для производства СБИС (Часть 2)» // Чистые помещения и технологические среды. - М.: 2009. №2.- С. 22-26. 3. G.Vereecke, M. M. Heyns et al. «Generation and Transport of Corrosion Products in HCl Gas Lines» //Future Fab International, Issue 2, Volume1, 1997. – P. 283. 4. Паспорт БКО08-999-00ПС. Регулятор давления (редуктор) баллонный кислородный одноступенчатый типа БКО-50-КР1. ООО «Редиус 168». 5. СТО 72803006.1-2013. Аттестация систем технологического газоснабжения. Общие требования и порядок проведения. ООО «Элточприбор». |

КАТАЛОГИ

ИНФОРМАЦИОННЫЕ ЛИСТКИ Регулятор давления электронный РДЭ-22 Клапан электромагнитный регулирующий КЭР-1 Скруббер газовый жидкостный СГЖ-1 Аттестация систем технологического газоснабжения (СТО 72803006.1-2013) Станция контейнерная газобаллонная СГБ Контроллер КГС-3 для систем газосмешения чистых и особочистых газов РРГ-К: Компактный контроллер с сенсорным дисплеем для управления РРГ-12 Блок управления, индикации и питания БУИП-1М для аналоговых РРГШтуцерные соединения О компании краткая справка ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ |

г. Москва, 11 – 13 апреля 2023 https://www.vacuumtechexpo.com/ru-RU Москва, ВДНХ, павильон 57 |